東京科学大学の研究チームが、核融合炉の重要部品である液体金属ブランケットに使用可能な革新的な素材開発に成功した。近藤正聡准教授らの研究グループは、600℃という極限環境下で液体リチウム鉛合金に耐える特殊な合金の開発に成功し、核融合発電の実用化に向けて大きな一歩を踏み出した。

画期的な新素材が切り開く核融合の未来

核融合炉の実用化において最も大きな技術的課題の一つが、炉心部の過酷な環境に耐えうる構造材料の開発である。今回、東京科学大学の研究チームが開発に成功したFeCrAl系酸化物分散強化合金(FeCrAl-ODS)は、この課題を解決する可能性を秘めている。

この新素材の特筆すべき点は、600℃という極めて高温な環境下で液体リチウム鉛合金(LiPb)に対して驚異的な耐久性を示すことにある。一般に金属は高温環境下で腐食が加速されるが、この合金は表面に特殊な保護膜を形成することで、過酷な環境に耐えることができる。研究チームは二種類の合金、NF12(Fe-12Cr-6Al)とSP10(Fe-15Cr-6Al)を用いて実験を行い、どちらも優れた性能を示すことを確認した。

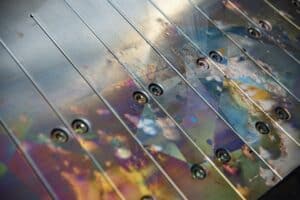

保護膜の形成メカニズムも非常に興味深い。合金表面には約2マイクロメートルという極めて薄い酸化被膜(α-Al2O3)が形成されるが、この薄さが逆に利点となっている。薄い膜は剥離しにくく、また液体金属との接触面でリチウムを取り込んでα-LiAlO2やγ-LiAlO2という新たな化合物を形成しても、その保護機能は損なわれない。これは従来の材料では実現が困難とされてきた特性である。

さらに注目すべきは、この保護膜が自己修復能力を持つことだ。約1ヶ月半(1,000時間)におよぶ連続耐環境性試験において、合金表面の質量減少は無視できるほど小さかった。これは保護膜が常に適切な状態を維持し続けることを示している。また、予備的な酸化処理を施さなくても、使用環境下で自然に保護膜を形成する能力も確認された。

技術的ブレークスルーの詳細

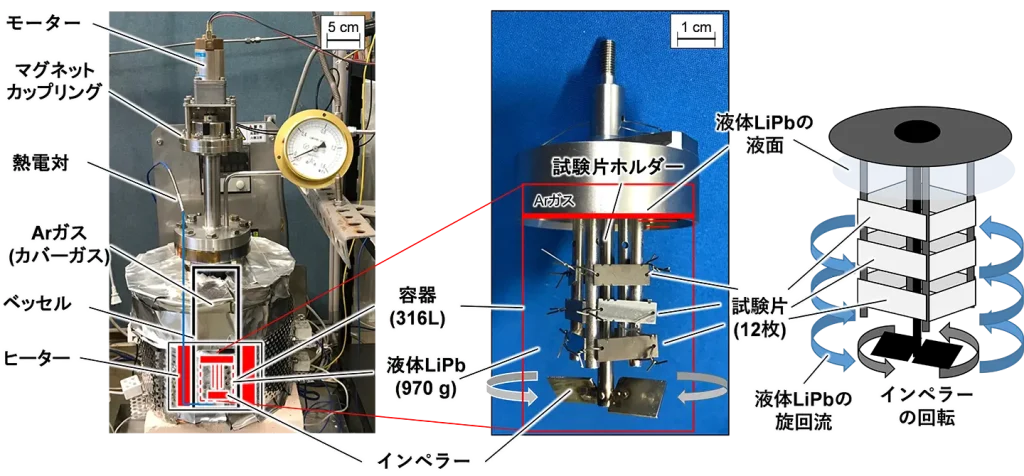

研究チームが開発した試験装置は、核融合炉の実環境を精密に再現するという点で画期的なものだ。わずか100ccという小規模なプールを用いながらも、実際の核融合炉内部で起こる複雑な現象を忠実に模倣することに成功した。この装置の特徴は、プールの下部に設置された特殊なインペラーにある。このインペラーは洗濯機の撹拌装置に似た動きをし、約6cm/秒という精密に制御された速度で液体金属を旋回させることができる。

高純度の液体リチウム鉛合金を用いた実験環境の維持も、このブレークスルーの重要な要素である。液体金属は非常に活性が高く、わずかな不純物の混入でも実験結果に大きな影響を与える可能性がある。研究チームは、この液体金属を600℃という高温で1,000時間にわたって純度を維持し続けることに成功した。これは、材料科学の分野における大きな技術的進歩といえる。

保護膜の形成過程についても、興味深い発見があった。実験では、合金表面に形成される保護膜が液体金属環境下で動的に変化することが明らかになった。当初形成されるα-Al2O3被膜は、液体中のリチウムと反応してα-LiAlO2やγ-LiAlO2へと変化するが、この変化は保護膜の機能を損なうどころか、むしろ強化する効果があることが判明した。この発見は、材料の耐久性向上に向けた新たな設計指針を示唆している。

マイクロスクラッチ試験による保護膜の密着性評価も、重要な知見をもたらした。この試験では、保護膜と基材との結合力を定量的に評価することができる。その結果、保護膜は液体金属環境下での長期使用後も、基材との間に強固な結合を維持していることが確認された。これは、いわゆる「アンカー効果」によるものと考えられ、保護膜が物理的な応力に対しても優れた耐性を持つことを示している。

実用化への展望と今後の課題

本研究成果は、世界的に競争が激化する核融合エネルギー開発において、日本の技術力の高さを示す重要な一歩となった。特に、この新素材は電磁ブレーキ効果の抑制にも効果があることが確認されており、実用化に向けた期待が高まっている。

研究チームは今後、最新の積層造形技術を活用したFeCrAl合金の新たな加工方法の研究開発を進める予定である。これにより、より効率的な製造プロセスの確立を目指している。

論文

- Corrosion Science: Chemical and structural durability of α-Al2O3 and γ-LiAlO2 layers formed on ODS FeCrAl alloys in liquid lithium lead stirred flow

参考文献

- 東京科学大学:核融合炉の先進液体金属ブランケットの実現に見通し

コメント