LG Chemは、リチウムイオン電池の危険な熱暴走を抑制する新素材の開発に成功したと発表した。この技術革新は、電気自動車(EV)、スマートフォン、データセンターのバックアップ電源など、リチウムイオン電池を使用する幅広い技術の安全性を大幅に向上させる可能性がある。

髪の毛よりも薄い革新素材:SRLの秘密

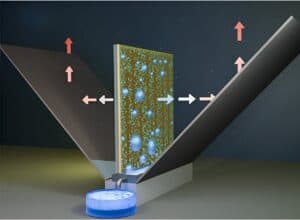

開発された新素材は「Safety Reinforced Layer(SRL)」と呼ばれ、温度に応答する複合材料でできている。SRLは、人間の髪の毛の約1/100の厚さである1マイクロメートルの薄層として、電池のカソード層と電流コレクター(アルミニウム箔)の間に配置される。しかし、この極薄の層が、バッテリーの安全性を飛躍的に向上させる鍵となっている。

SRLは、バッテリー内部のカソード層と集電体(電子の通り道となるアルミ箔)の間に配置される。通常の動作温度では電流を自由に流すが、バッテリーの温度が安全範囲を超えると、まるで賢い温度ヒューズのように機能する。

「バッテリーの温度が90℃から130℃の通常範囲を超えると、この素材は熱に反応して分子構造を変化させ、効果的に電流の流れを抑制します」とLG Chemの研究チームは説明する。この反応は非常に敏感で、温度が1℃上昇するごとに電気抵抗が5,000オームも増加するという。

熱暴走は、バッテリー内部のカソードとアノードが意図せず直接接触することで発生する。これにより短絡が起こり、瞬く間に大量の熱が発生して火災につながる危険性がある。SRLは、この熱暴走のプロセスを初期段階で効果的に食い止める役割を果たす。

従来の熱暴走防止技術には、反応時間の遅さやバッテリーのエネルギー密度低下といった課題があった。しかし、SRLはこれらの制限を克服し、既存の量産プロセスにも容易に統合できる画期的な解決策となっている。

SRLの性能実証と産業への影響

LG Chemは、SRLの効果を実証するために広範なテストを実施した。携帯電話用のリチウムコバルト酸化物(LCO)バッテリーに対する釘貫通試験では、SRLを搭載したバッテリーは全て発火を免れた。これは、同じ試験で16%しか発火しなかった標準バッテリーと比較して、顕著な改善だ。

さらに印象的なのは、電気自動車用のニッケルコバルトマンガン(NCM)バッテリーに対する衝撃試験の結果だ。22ポンド(約10kg)の重りを落下させるこの過酷なテストで、標準バッテリーは全て発火したのに対し、SRL搭載バッテリーの70%は発火しなかった。残りの30%も、一時的に炎が上がったものの、すぐに消火したという。

「3.4Ahのポーチセルに対する衝撃試験では、SRLがバッテリーの爆発率を63%から10%に低減させました」とLG Chemの研究者たちは論文で報告している。

この画期的な技術は、近い将来に市場に登場する可能性が高い。LG Chemはすでに携帯電話用バッテリーの安全性検証試験を完了しており、2025年には大容量EV用バッテリーでも同様のテストを行う予定だ。

LG ChemのCTOであるLee Jong-gu氏は、「この素材は短期間で量産に適用できる具体的な研究成果です」と述べ、「お客様が安心して電気自動車をご利用いただけるよう安全技術を強化し、バッテリー市場での競争力強化に貢献していきます」と意気込みを語った。

SRLの開発は、LG Chemのプラットフォーム技術R&Dチーム、POSTECHのバッテリー工学科Lee Minah教授のチーム、そしてLG ChemのバッテリーストレージアームであるLG Energy Solutionの協力により実現した。研究チームは、すでに現行の集電体上でSRLのロール・ツー・ロール生産を1日あたり3マイル(5キロメートル)という印象的な速度で実証している。

論文

- Nature Communications: Thermal runaway prevention through scalable fabrication of safety reinforced layer in practical Li-ion batteries

参考文献

研究の要旨

リチウムイオンバッテリー(LIB)において、偶発的な内部短絡時に過電流を遮断する安全機能を組み込むことで、熱暴走のリスクを低減することができる。 しかし、このコンセプトを実用化するには、材料開発とスケーラブルな製造の両面で課題を克服する必要がある。 ここでは、集電体上の安全強化層(SRL)をロールツーロールで1日5kmの速度で製造することを実証する。 分子工学的に設計されたポリチオフェン(PTH)と炭素添加剤からなるSRLは、電圧低下や過熱時に電流の流れを遮断し、電池性能に悪影響を与えません。 3.4Ahのパウチ電池を用いた衝撃試験では、SRLによって電池の爆発が63%から10%に減少したことが示されています。 この研究は、電池の安全性を高めるために材料科学と製造技術を統合する可能性を強調するものです。

コメント